改善提案制度を長続きさせるための3つのポイント

身の回りにある改善事例 担当業務のやり方を振り返ってみると、例えば以下のような事も改善です。

8「そんなことくだらない」と思ってしまうと、何も提案ができなくなってしまいます。

ピンゲージの5S改善事例 スポンジ素材の型抜きをして、一つひとつ細かく表示。

また、テーマを絞るとともに、社員から改善提案が出しやすいように工夫された仕組みづくりも特徴です。

もし、不採用の場合は、不採用の結果だけでなく、 理由とともに提出の感謝を示すと、次の提出につながります。

ここは考え方を少し変えることで見え方が全然変わってきます。 (2)改善箇所を特定する 複数の工程から構成される生産ラインにおいて、QCDの改善では、不良率が高い・加工費が高い・リードタイムが長いなどの解決すべき課題に対し、どの工程に手を打つべきか ボトルネック工程を特定します。

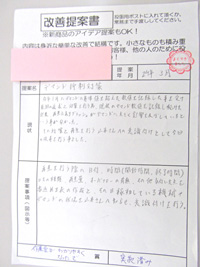

今回の改善報告書は職場のワークフロー提案書を制作、改善案策定いたします。

仕事の効率化を図ることで、トヨタのように企業を大きく成長させようという狙いがあります。

大がかりなものは実行するまでが大変ですから、小さなものを行いつつ大きな改善案の実行の準備をするのが理想です。

だからこそ、過去の改善点を何度も疑って見直してみることが大切なのです。 これは、まず事実を列挙し、さらにその原因を列挙し、そして掘り下げ分析するという手法です。

11台車の数を〇〇台増やす• また不便さというのは一般従業員しかわからない内容でもありますので、こうした話を詳しく改善提案に盛り込むことで現場のイメージを事業主に想像してもらうこともできるのです。 老朽化した建物や機器の入れ替えなどにより生産機能のレベルアップを目指す• これも立派なネタです、これは、ホワイトボードでもかまわないでしょう。

このような話ではよく「意識」や「風土」といった要因が指摘されることも多いですが、私は行われている業務でのイベント(行っていること)に注目しました。

さらに、社内提案制度というものを設けており、未採用でも提案を1つ挙げるごとに500円の報奨金を貰える仕組みになっているのです。

。

特に現場を仕切るリーダー的な従業員が年配者の場合は、無駄と知っていても改善提案を行わないケースも多く存在するようです。

ラフな手描きではありますが、文字で見るより格段にわかりやすくなっています。

1-3.衛生レベルを確保できない・維持できない 食品工場において、衛生管理を徹底させることはとても大切なことです。

なぜなら、1つの商品を完成させるためには、いくつもの過程を規定やルールに沿ってこなしていく必要があるからです。

Q.問題点を放置するとどうなるのか? A.工場が成り立たなくなってしまいます。

そこで、今回は改善提案の行い方や事例をご紹介します。 製造業、日本を盛り上げるオンラインフェスのアーカイブ動画は ------------------------------------------------------------------------------------------------------------ 日本の製造業が得意と言われる カイゼン。

現場から出た意見を評価し、 レベルが低いと本人につき返すといった会社もありますが、 改善提案のレベルを考えてしまうと、 現場は提出に躊躇し、出さなくなってしまうのです。

一方、提案を受ける立場からすれば、すぐに判断できないものもあり、 結果が出てからフィードバックをしようと思っているかもしれません。

その方法として、 数値化された月間や年間の目標、実際の実績などから作業が効率良くできているかを見直してみることもおすすめです。

だからこそ、 互いに意見を出し合ったり、話し合う機会を持ち続け、職場環境を活性化することが重要なのです。 提案をだしてもどうせ通らないということから社員の モチベーション低下につながります。

14「OTRS10」エクスポート機能 自発的で継続的な改善がなぜできているか? それは、自発的な改善を支える「OTRS」と、継続的な取り組みを支えるネットワークが重要な要素の一つではないでしょうか? 今回紹介したケースを参考に、みなさまの現場改善が進むことを願っています。 でも、最初から完璧なものを出そうと考えれば考えるほど、思考力は低下してしまい、良いアイデアを出すことができなくなってしまいます。

改善提案の必要性は? ただ、現場レベルでの改善提案がいかに重要なことなのかを理解していない方も少なくありません。

技術伝承に「OTRS」を利用。

大切なのは、小さなアイデアをくだらないと思わないことです。

ちょっとしたアイデアがぐっと仕事を楽にしてくれることもあるのです。 年間20,000件もの提案が生まれ、その提案によって毎年、増収増益を続けている「未来工業」という会社があります。 その場合は、まず整理整頓から始めてみてください。

5「とにかくやってみろ」という勢いが大切。

1 業務の棚卸し:まずは自部署で行われている全業務を洗い出します。

作成手順書のモデルをきちんと確立させて、新人教育のツールとして利用しながら定期的に見直していけば、ケアレスミスも少なくなります。

そして著しく生産性を下げることを覚えておいてください。

ラベルの色を赤と白交互にすることで、見やすくするという工夫がなされています。 構成員の意識や気持ちを集中させるために、組織のビジョンやミッションなどに基づいたテーマの方向付けと絞り込みが必要です。 例えば、不良率を改善することで、コスト削減やリードタイム削減の副次的効果が得られることもあります。

62.改善提案の具体例とは? この項では、改善提案の具体例をご紹介します。

2.事例から見る改善活動のコツ ここではQCDSEの観点で、それぞれ改善の事例とコツを解説します。

しかし、改善提案を実行したことにより、時間が数分短縮できたとかコストが1円単位で下がったということも多いでしょう。

大きな改善より小さな改善の方が何度も達成感を得ることができ、その度に改善意識を高められるからです。