新しいFMEA

完了予定日は、トップマネジメントや実施責任者と協議をして決めます。

1それがFMEA 故障モード影響解析 なのです。

クレーム 社会人としてどうしても避けられない、ダルいアイツら。

発生頻度の評価基準(例):横スクロール可 評価 説明 定義 10 非常に高い:故障は避けられない 1日に1回以上発生する。

現行の検出管理レベルの検討では、生産に引き渡す前に、分析的・物理的手法によって故障の原因・メカニズムや故障モードを検出します。

たとえば、組み合わせにより、「H(高)」に該当する場合は、推奨処置として、「予防管理または検出管理を改善するための行動を特定する、または、現在の管理が適切である理由を正当化する必要がある」とあります。 様々なリスクアセスメント手法があるけれど、FMEAの特徴はどんなものなんだろう?•。

14事前に問題点を浮き彫りにし、対策を施せば未然に被害を防止できます。 常に継続的改善に焦点をあてるように心がけることが大切です。

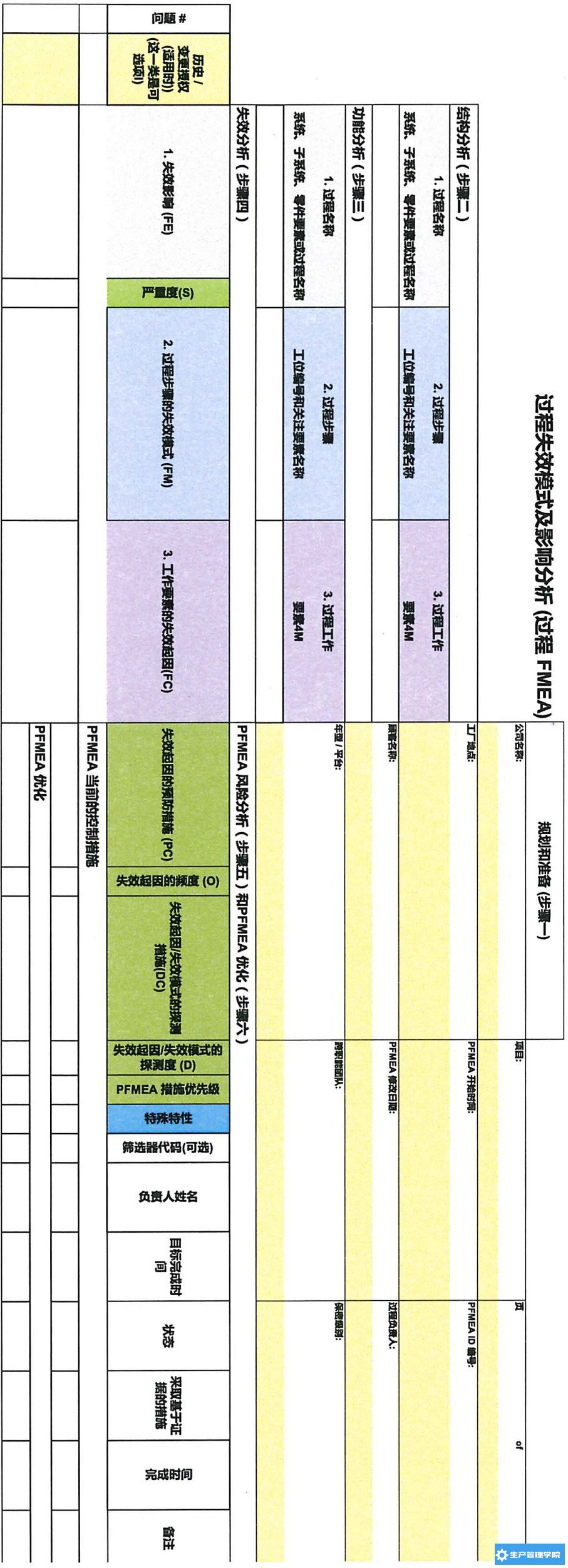

右下からぞれぞれ、厳しさ(S)評価基準、発生度(O)評価基準、検出度(D)評価基準です。

また経験した人にとっても、新たな気づきが得られたのであれば、誠に幸甚です。

変化点に着目して、分析することで、的を射た効率的な分析と改善を行うことかできます。

講義では、DRの本来の姿とFMEAの活用方法を説明します。 いずれにしましても、APやRPNの値が高い場合は、「設計技術や管理技術に弱点がある」と言えます。

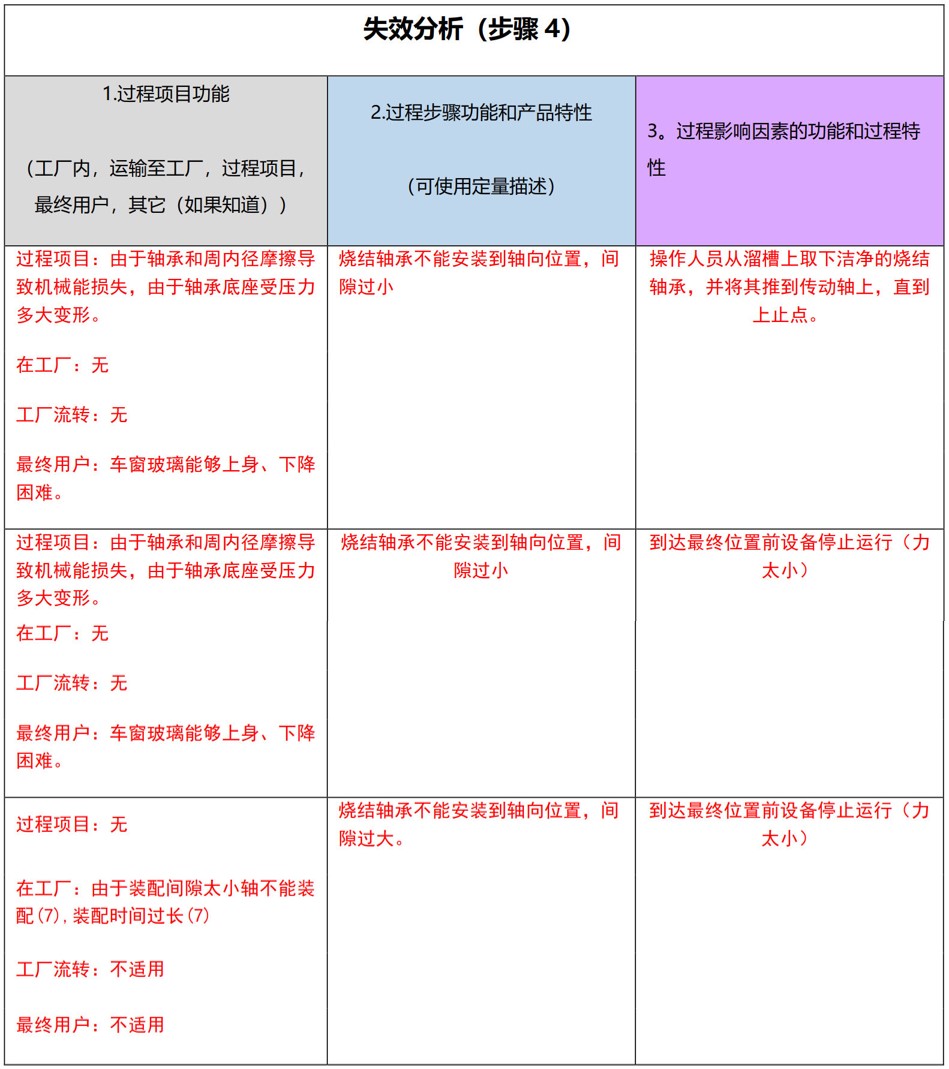

16故障の潜在的影響の例 製品の騒音、粗雑、誤作動、断続動作、不安定、臭い、漏れ、外観不良、環境への影響、ネジ留め不可、勘合不可、接続不可、搭載不可、装置に損傷を加える、作業者を危険にさらすなど 4-3 起こりうるトラブルの厳しさ(S:Severity)の評価 リストアップされた故障モードを、「工程FMEA・厳しさ(S)評価基準」に基づいてランク付けします。

工程で品質を保証するためには、どのようにすれば良いでしょうか? まずは、品質を確実なものとするための手順を明確にし、守らせます。

設計/工程FMEA評価基準 FMEA評価基準は、後ほどに詳しく述べますが、FMEAフォーマットにはFMEA評価基準を用いてランクを記入します。

重要な故障モードに対して対策内容を検討する• 大手企業を中心に品質機能展開・TRIZ、FMEA・FTA、DR、ISO9001、IATF16949等のコンサルタント活動を行う。

FMEA作成手順 工業製品におけるFMEAには「設計FMEA」と「工程FMEA」があります。 または100回に5回以上発生する 7 毎月1回以上発生する。

14または100回に1回以上発生する 6 中程度:故障は時々発生する 3か月に1回以上発生する。 ぜひ、アナタも当ブログやyoutubeチャンネルで統計リテラシーを上げて、どこでも通用するビジネスパーソンになりましょう. リスクの大きさは発生頻度、被害の大きさ、検出の難しさから計算します。

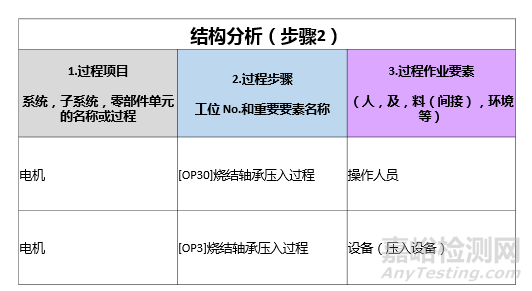

step 1プロセスのレビュー FMEAチームの全員が、まずは対象をよく知ることです。

故障モードの例 製品の曲がり、亀裂、穴位置づれ、浅い穴、穴なし、取り扱い損傷、汚れなど 4-2 故障の潜在的影響の検討 次に、もしその故障が起こった時に、上位レベル(顧客、自転車組立ライン)にはどのような影響があるか、故障影響を検討します。

追加の処置が必要なら、「推奨処置」以降を繰り返し行います。

FMEAフォーマットと区別し、当社では「要求機能フォーマット」と呼んでいます。

故障モードが独立していること つまり、ある故障モードAと故障モードBの関係性については検討できません。

処置後のS/O/D再評価、及びAPの見直しを行います。

また、FMEAと未然防止に対する理解を深めていただくため、関連分野である「品質表(QFD)」「FTA」「IATF16949」に関する資料・事例なども紹介します。

また、FMEAを作る際、その中に過去のクレームが紛れ込むこともよくあります。

懐中電灯なら、「対象物を照らす事」 車なら「走る、曲がる、止まる事」 そして故障とは、機能を損なう事なんです。 手順7.文書化 設計FMEAの結果と結論を文書化し、関係者に周知徹底します。 追加の処置が必要なら、「推奨処置」以降を繰り返し行います。

10なので、後からやればいいやと後回しにすると機を逸してしまう可能性が高いです。 FTAでは、製品の上位の故障・事故から、下位の原因へとトップダウン的に展開していきます。

「故障メカニズム・故障の原因」の欄について 故障モードをもたらす理由や要因を記入する欄です。

・トラブル未然防止によるコスト低減効果 ・技術の蓄積 ・共有化 このあたりです。

推奨処置及び結果 リスクの優先順位付け FMEAでは,故障の影響としての「 厳しさ( 重大さ) S 」,故障の「 発生頻度 O 」,及び故障の「 検出可能性 D 」という3つの要素でランク付けし,その優先順位付けを行います。

影響度は、故障による影響の大きさによって以下のように分類します。 故障モード影響解析シートの故障モードはリスクの大きさ順に並べ、リスクの大きな故障モードから対策を考えていきます。 3.故障モードを分析・評価する このステップでは以下の項目を考えます。

これは設計FMEAと呼ばれます。

つまり、アイテムの故障の起こり方であり、起こった故障の状態ではないのです。

APの値が高いと、工程設計、工程管理に弱点があると判断できます。

2002年 日立製作所退社し、CS-HK設立。

これでは、机上の空論状態で、現実には使えないという烙印を押されかねません。 10:まったく機能しない• 故障モードのある作業だけを書き出します。 断線する事で、電源がつかなくなるのです。

13最終結果をFMEAフォーマットの「潜在的故障モード」欄に記入します。

もはや製品・サービスとしの価値がまったくない状態です。

ここで今着手しているFMEAの成否が決まると言っても過言ではありません。

1.工程ごとに作業を分類し、動作レベルに細分化する• では実際にその手順を確認していきましょう。