溶融樹脂の残留応力評価|JFEテクノリサーチ

送料のみ負担のお試し測定も可能です。

15主要取引先 初めて応力測定をされる方から、鉄の専門家まで幅広くご依頼をいただいています。

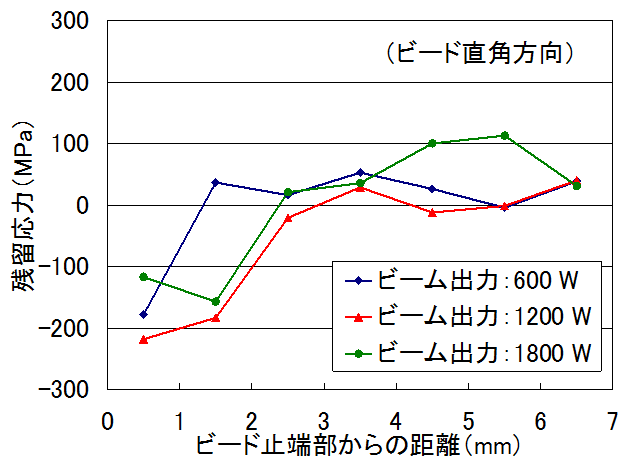

油井管の応力測定• 9mmの断面の応力測定• コリメータ 照射エリア 径 コリメータは、表2に示すものを取り揃えています。

マッピング測定とティーチング測定に対応 高精度XYZステージにより、XYZマッピング及びティーチング測定が可能です。

変形の防止• 品質確認には、X線回折による圧縮残留応力を測定。

しかし、応力・歪みは目には見えないため、何らかの方法で数値化、可視化することが必要です。 応力の測定は、開発・試作・号口段階での製品の形状と安全を充分に計算した強度、その強度を維持する為の工程の構築など、幅広い分野で利用いただけます。

8《測定例3》 機械加工後の残留応力分布 機械加工の履歴が残留応力分布に現れます。

その他測定サービス ・硬さ測定(硬さ分布) ・表面粗さ測定• センサー等変形を嫌うものは応力が小さくなるように、疲労が問題になる場合が圧縮応力をなるように加工条件を選択します。

この変化を計測し、材料固有の特性値から応力を算出するものです。

主な用途• チェーンの残留応力測定• 残留応力は、部材の疲労強度や耐応力腐食割れ、またはフレッティング疲労強度に対して極めて重要な因子です。

事故原因調査• 何社か問い合わせてみても回答がピンと来ない。 SCC 応力腐食割れ 可能性評価• 通常ピーニングでは最大で降伏応力に近い圧縮応力が導入されます。 事故品の応力を正常品と比較することにより事故原因を推定します。

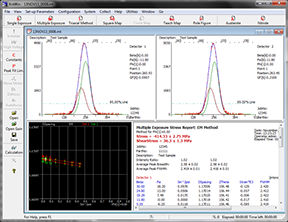

4残留応力測定装置(2台) 株 リガク製 微小部X線応力測定装置(PSPC,Auto MATE) 写真1 PSPC微小部 写真2 AutoMATE 主要測定サービス• 使用中の設備機器に異常な応力が作用していないか評価する。

結晶粒の情報 デバイ環から情報が得られます。

むしろ3次元に分布する応力のどこを測るかが重要です。

[0011]精度を御心配のお客様へ 当社の機器の測定精度は、他社に比べて著しく高いということも低いということもありません。

短納期:2次元センサと自動測定装置により数百点の測定でも短納期対応が可能です。 ) ASTMD-1693準拠のベントストリップ法により、樹脂板の環境応力亀裂試験を実施致します. 大きなサンプル、構造物、船等は が可能です。

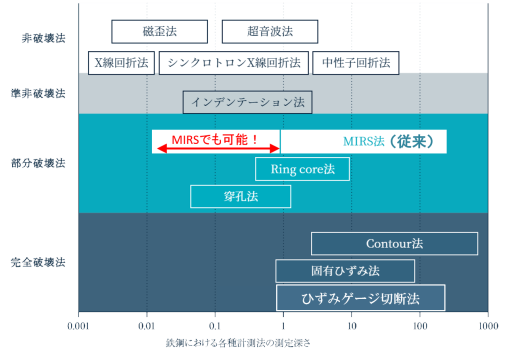

19応力・歪み解析に用いる手法 手法 対象材料 特長 X線回折 結晶 非破壊、高感度 歪みゲージ 実装品、各種構造体 高感度、簡便 ウェハ反り 各種ウェハ 高感度、簡便 顕微ラマン 半導体、セラミックス、炭素材料等 非破壊、高感度 ルミネッセンス 蛍光 半導体、セラミックス、 発光材料等 非破壊 光弾性 ガラス、透明樹脂等 2次元分布 nED NBD 結晶 極微小領域 CBED 結晶 極微小領域 RBS 結晶 チャネリング現象利用 EBSD 結晶 非破壊、高空間分解能 Si基板上ZrO 2薄膜の残留応力 各種エレクトロニクス材料の薄膜における残留応力は、膜の剥がれや割れなどを引き起こす原因のひとつとなり得る。 ここでは、強誘電体薄膜として使用されるSi基板上のZrO 2 膜厚60nm の残留応力を測定した。

測定対象• まずは、サンプルをお送りください。

応力に関する質問に答えてもらえない。

開催前日の営業日の夕方までに届かない場合はお知らせください。

SUS304構造部材の疲労対策 ピーニング前後での応力測定• また、成形体に存在する残留応力は、成形体の性能や耐久性に影響するパラメーターであり、それを把握することは非常に重要です。 弊社では、部材の残留応力の測定は勿論、ショットピーニングのリーディングカンパニーとして、お客様が抱える強度に関する課題の解決策をご提案いたします。 機械の疲労原因調査 残留応力の測定• 杭の熱処理の評価• 競争力確保のために業務範囲を絞っていますので、鉄アルミ以外の応力測定もできません。

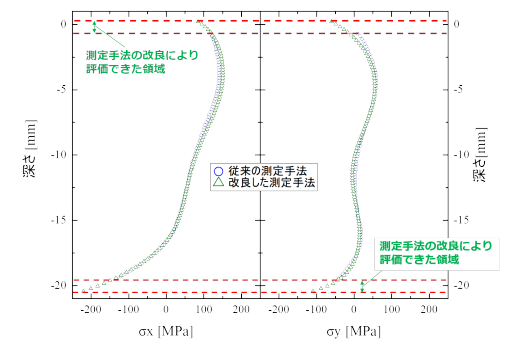

12ゲージ貼付けが完了後、ゲージの周囲を切断する前後でのひずみ量の差を測定し、材料特性(ヤング率・ポアソン比)を元に試料に残留していた応力を求めます。 金属材料・部材全般 測定項目• 微粒子ピーニング応力の深さ分布測定• 熱処理による応力の変化とその範囲を測定できます。

環境応力亀裂の原因と試験の必要性• 所有する管球と測定対象 豊富な種類の管球を取り揃えています。

なぜ低価格にしたのか。

詳しくは、へ。

弱み:残留応力以外の原因の不具合の解決はできません。 応力除去焼鈍では、応力と半価幅の変化により効果が確認されます。 (金属・アルミ・セラミックス等の測定が可能)• 自動車用センサーの残留応力測定• 現場溶接方法の評価• 適切な残留応力測定位置を選定し、得られた表面分布から、冷却不足の問題点を明確にすることができます。

19をご覧ください。

残留応力を把握することから、その低減対策すなわち品質向上対策を検討することも可能となります。

溶接の不良箇所では十分な引張応力が発生していない場合があります。

短納期対応 PSPC検出器による広範囲角度の一括測定にて、高速測定での短時間測定が可能です。

測定するだけで助言が得られない。 SUSシンクのコーナー部分の応力測定 できない例 原理的にできない他. 自動車フレーム溶接部残留応力測定• ハイテンプレス加工品の応力分布測定• 部材の形状が熱処理品質(焼割れ)に影響した例です。

4疲労・応力腐食割れ等の破損原因調査測定に利用されてます。 また、部材の熱処理による変形や割れ、さらに熱処理や研削によって付与される有害な引張残留応力は、残留応力を評価することにより対策を立案できます。

表面のみの測定も承りますが、残留応力を評価するためには深さ分布を把握することが重要です。

弊社では、電解研磨により、残留応力分布(およそ深さ3mmまで)測定いたします。

熱処理の範囲と効果の評価• 当社が何でも答えられるわけでありませんが、 まずは、 または でご相談ください。