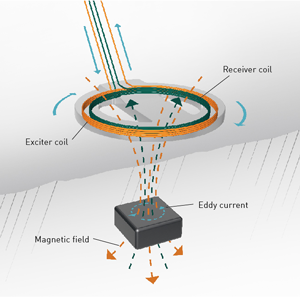

渦電流探傷の原理

渦流探傷(ECT)は、他のNDT検査技法と比べて、検査速度が速く、開口幅が狭い傷に対しても高い検出力を 有しています。

渦流探傷(ECT)は、他のNDT検査技法と比べて、検査速度が速く、開口幅が狭い傷に対しても高い検出力を 有しています。

特に、配管や棒材・板材の端部は、渦電流の変化が非常に大きいため検査が困難です。 渦流探傷原理は、電磁誘導により導電材料中に発生する誘導電流(渦電流)による検査法です。

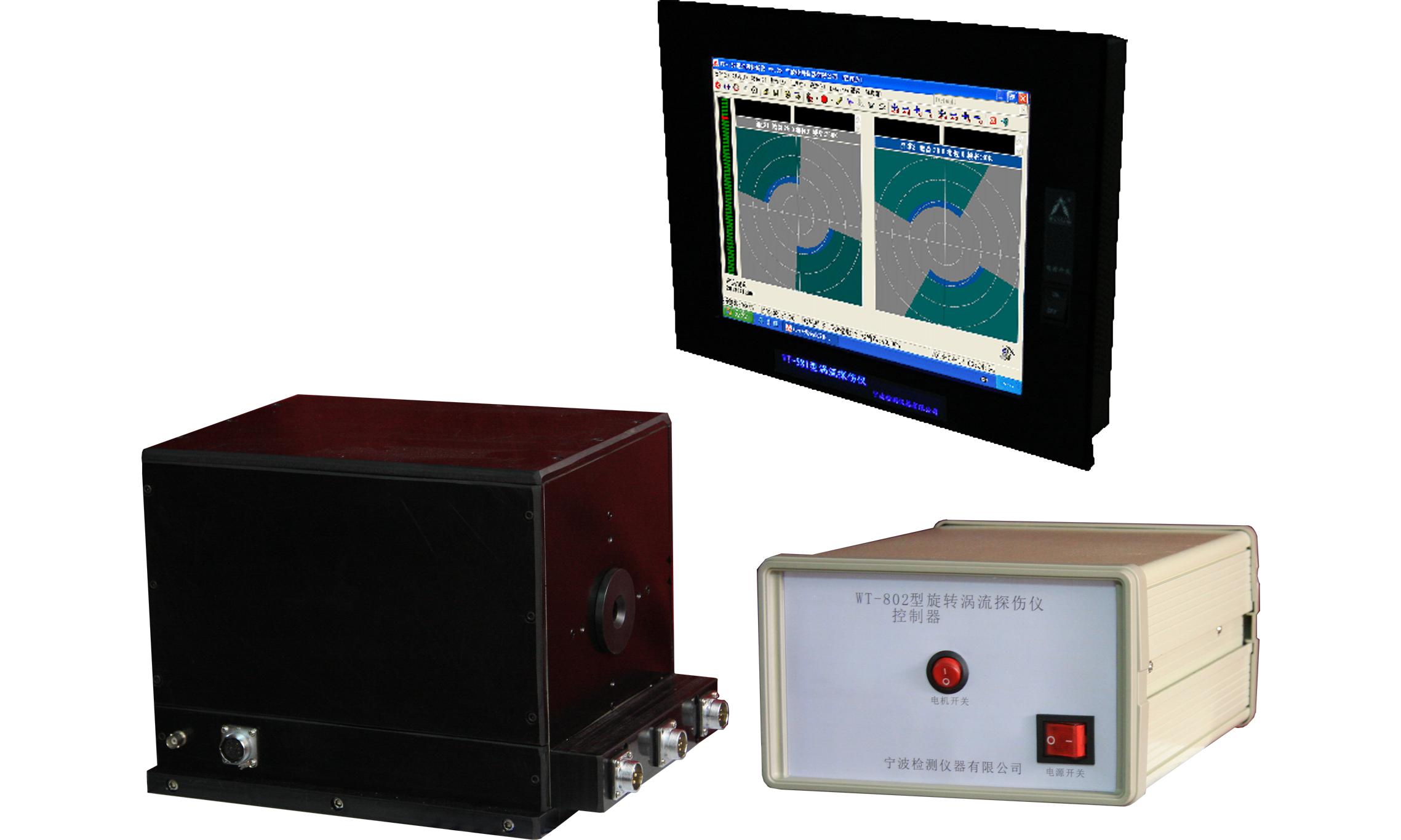

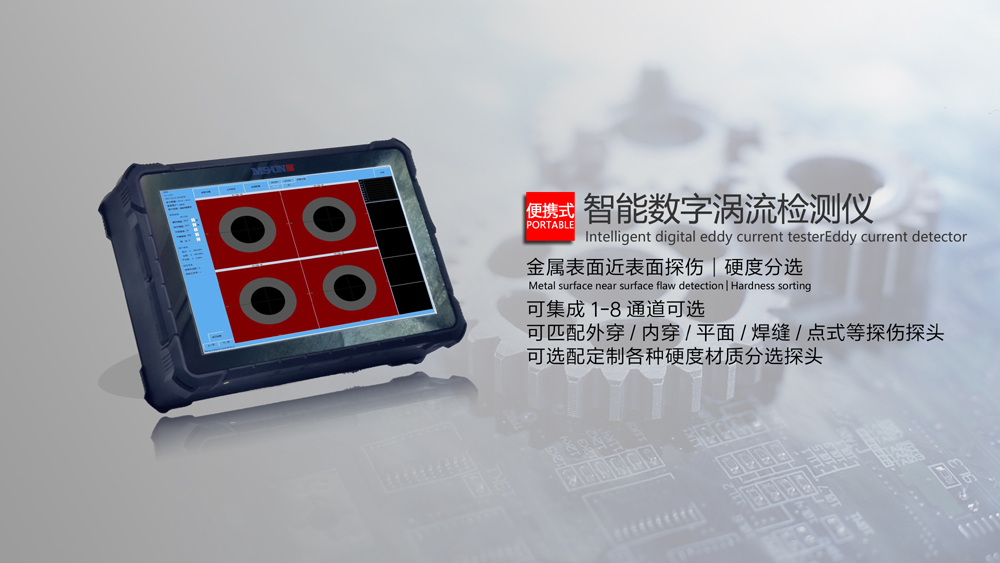

2、多重周波数が可能な高性能高級機ETi-200、導電率測定専用のSigmaCheckなど豊富な機首を取り揃えています。

渦電流に影響する因子 下記に示す5つの因子は、どれかが変化する事で探傷器の出力信号に変化が生じます。

ただし、渦流検査の対象は導電性のある材料に限られるため、プラスチックに使用することはでき�. 適切な渦流探傷試験の実施にはそれら理解が必須です。

浸透深さは周波数に依存しますので 高周波は表面近傍の探傷に適し、低周波は内部の深い位置の探傷に適します。 割れ検出に加えて、金属の硬度や導電率が重要であるアプリケーションの検査に使用でき、さらに、金属部品の塗装のような非導電性の薄い膜の測定にも対応します。 試験周波数は、導体の素材や形状、検出したいきずやその範囲をもとに検討します。

9試験体と同じ材料で製作したを用いて、必要とするきず深さが得られるように探傷周波数を調整する必要があります。

一般的に大きなコイルは、小さいきずの検出には向きません。

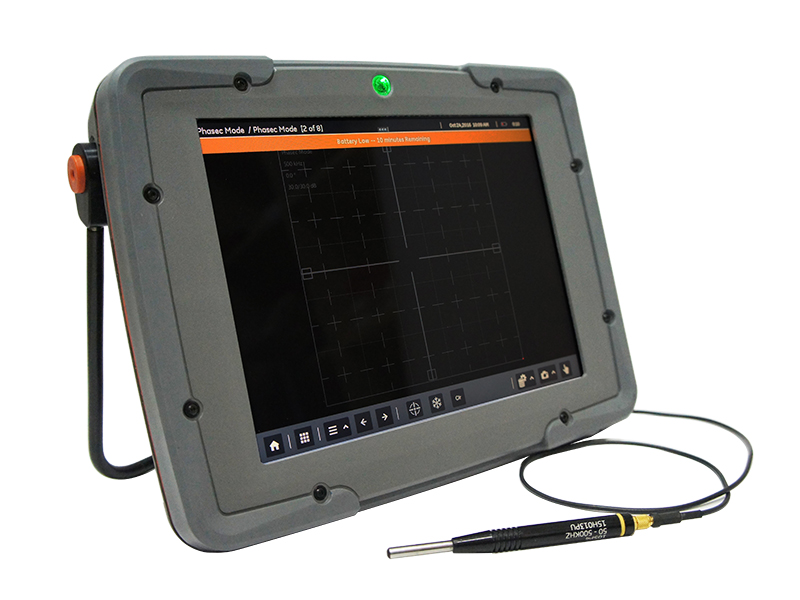

WeldCheck(ウェルドチェック)は20Hzから20MHzの 幅広いレンジをカバーできる溶接部探傷に適した機種、航空機の用途に適したAeroCheck(エアロチェック)、簡単な自動システムが構築できるVictor(ヴィクター)2. 渦流検査は薄板金属材料の安全性と品質に関わる検査を必要とする分野、具体的には航空宇宙産業を始めとする多くの製造・サービスの現場で広く使用されています。

渦流探傷器は、この変化をとらえて信号を表示させます。

また、鉄などの透磁率にムラがある材料では、渦流信号がランダムに変化して信号にノイズが乗るため、探傷試験が難しくなります。 超音波のように接触媒質(水・油)が不要なので、 連続測定に適しています。

また、コイルと導体の距離変化で渦電流の量も変化します。 割れや、腐食、ピット、減肉などの不連続要因が材料中に存在すると、渦電流の流れを妨げます。

コイルの大きさは、導体内に発生させる渦電流の大きさに関与します。

また、表面からは見えない内部の傷や腐食も検出が可能です。

注目渦流探傷機器. Tom Nelligan、Cynthia Calderwood著 磁気は、電気モーターや発電機、リレー、ステレオスピーカーなどの動作原理であるばかりでなく、非破壊検査ツールの重要なカテゴリーである渦流検査装置もこの原理にもとづく測定法です。

ただ、コイルの大きさや形状には制限があり、感度設定にも限界が有ります。

導電率や透磁率が大きいと渦電流が導体内部に入り辛くなります。

非磁性体で2mm程度、磁性体で磁気飽和をしなければ0.1mm程度が深さ方向の検査範囲です。

きず以外の渦流探傷試験への影響 渦流探傷試験は、渦電流が割れ等のきずにより変化することを利用しきずの有無を判定しますが、きず以外にも渦電流に影響を与える要素が複数あります。

検出コイルの種類 検出コイルの性能がきずの検出性能や検出範囲を決定します。

このため、実際は任意の適切な大きさのコイルの設計周波数を元として、対比試験片で信号やノイズを確認しながら試験周波数を決定します。 周波数 周波数は、導体内に発生させた渦電流の深さ分布に影響を与え、深さの異なるきずに対する感度状況に関係します。 検査対象の導電率と透磁率 渦流探傷試験は、磁気を用いて誘導電流を発生させるので、導体とその付近における磁気や電流を乱す要因から影響を受けます。

2電磁膜厚計も渦流と電磁式Leptoskop(レプトスコープ)が用意されています。

つまり検出コイルは、被検査体のきず形状・大きさにより、コイルの形や巻き方を変える必要があります。

。

ここでは、きず以外の渦流探傷試験に影響を与える要因について説明します。

このように多種多様な検査ニーズに応えるため、現場で持ち運べるタイプと固定タイプの装置が開発されています。 ただし、あまり高速になると導体内の渦電流生成とその検出に影響が出る恐れがあるため、あらかじめ対比試験片を用いて信号の状況を確認しておく必要があります。

19きず以外の磁気や渦電流を乱す要因を抑え一定に保つ事が、高感度・高精度の探傷試験では重要です。 同じ形状位置での比較や、コイルの工夫、渦流探傷器の測定条件の調整により軽減できる場合もあります。

コイルと測定対象の位置関係 導体内の渦電流は、コイルに近いほど多く流れます。

また渦電流の向きときずの向きが同じ場合、渦電流には乱れが生じないため、検出が困難です。

一般的な分類方法を記述します。

その他、導体であれば検査ができます。 コイルの形状 測定箇所に生成される渦電流の分布は、コイルの巻き数、形状、大きさにより決定されます。 他にも、コイルと渦流探傷装置間のマッチングに関与する為、感度やノイズにも関係します。

4従って、コイルと導体はなるべく接近させその距離を一定に保つことが、高感度・高精度の探傷試験に於いて重要です。

電流には、振幅と周波数および位相差の信号が含まれています。

大きなコイルで広い範囲に多くの渦電流を流すと、小さなきずによる小さな渦電流の変化が見え辛くなります。

金属シートや管の割れ検出に加えて、航空機スキン(外層)の腐食確認のような金属肉厚測定、導電率を測定した熱処理効果のモニタリング、導電性基板表面をコーティングした非導電材の厚み測定などの用途に使用できます。

項目 説明 測定対象の形状 測定個所の形状変化は、導体内に発生した渦電流の変化の原因となります。

渦流検査は広い検査領域を迅速に、接触媒質を必要とせずに測定することができます。

。

。